Aufkriechgefahr mit Langzeitwirkung

Durch das Epilamisieren kann eine Funktionssicherheit für viele Jahre erreicht werden, auch bei Schmierstoffen, die stark zum Breitlaufen neigen. Auf rauen Metall- und Kunststoffoberflächen, bei hohen Betriebstemperaturen oder schroffen Temperaturwechseln führt die Epilamisierung zu erheblichen Verbesserungen der Funktionssicherheit.

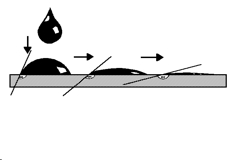

Festkörperoberfläche gewinnt. Totale Benetzung.

Oberflächen wollen sich benetzen. "Fettfleckbildung"

Öltropfen gewinnt. Keine Benetzung.

Stabiler Randwinkel der Tropfen durch Epilamisierung.

Breitlaufen tritt dann auf, wenn die Oberflächenspannung des Festkörpers höher ist als die der Flüssigkeit.

Gefahr durch Langzeitwirkung

Es kann Jahre dauern, bis die Flüssigkeit die ganze Oberfläche benetzt oder kritische Teile erreicht hat. Kriechstrecken von mehr als 100 cm sind bekannt!

Physikalisch-chemische Reaktionen durch Kriechen (Kontamination)

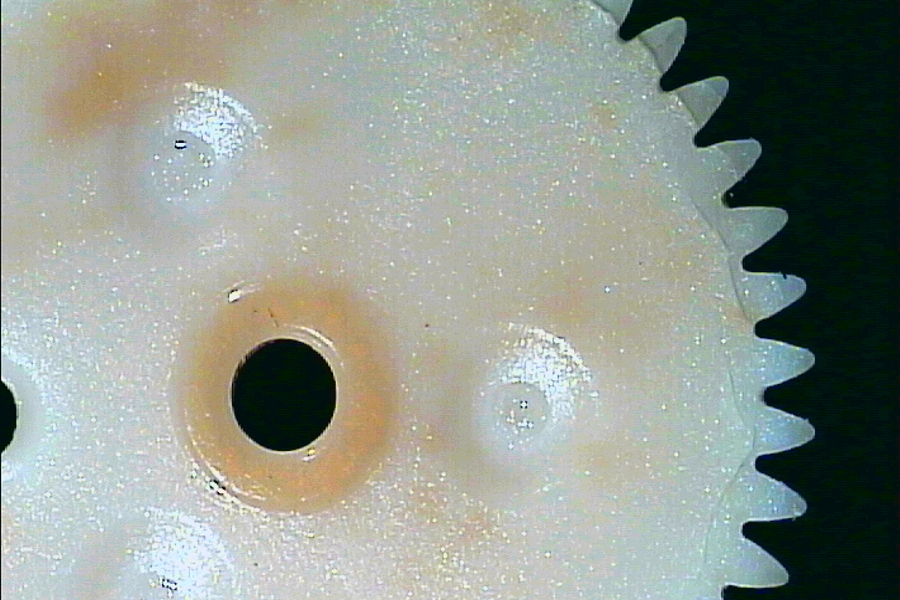

Die kriechenden Schmierstoffe erreichen Teile der Baugruppe, an denen sie gefährliche Veränderungen hervorrufen können. Solche Veränderungen können im Werkstoffumfeld oder im elektrischen Bereich auftreten. Im physikalisch-chemischen Bereich kommt es zu Wechselwirkungen des Schmierstoffs mit Werkstoffen, mit denen dieser Schmierstoff nicht kompatibel ist. Bei Thermoplasten zum Beispiel kann es bei amorphen Werkstoffen zu Spannungsrissbildung kommen. In diesem Fall führt der kriechende Schmierstoff bereits in extrem geringen Mengen, d.h. Filmdicken, zum Beginn des spannungsrissbildenden Prozesses. Die Bauteile bekommen dort, wo deutliche Wanddickenunterschiede bestehen oder wo durch spritzgießtechnische Vorgänge Spannungen im Bauteil eingefroren sind, oberflächliche Risse, die so weit fortschreiten können, dass Teile der Baugruppen, z.B. Schnappverbindungen oder Platinenpfeiler, abbrechen. Eine vollständige Erklärung dieses Vorganges ist bisher noch nicht bekannt. Neben diesem schlimmsten und gefährlichsten Fall der Beeinflussung von Werkstoffen kann es zum Quellen, Weichmachen oder zum Verspröden von Werkstoffen, Dichtungen, Lacken, Klebstoffen, usw. kommen. Hierzu sind jedoch erheblich größere Mengen an aufkriechenden Ölen notwendig.

Elektrische Probleme durch Kriechen (Kontaktschädigung)

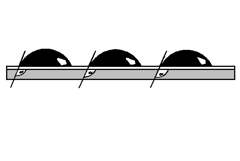

Kontaktfläche (links) Platine obere Hälfte epilamisiert. Untere Hälfte nicht epilamisiert. Ölkriechen auf Kontaktfläche.

Zahnrad mit Rissen im Zahnbereich

Im Bereich elektrischer Komponenten gibt es mehrere Schädigungsmechanismen. Einer davon ist die unmittelbare Beeinflussung elektrischer Kontakte, z.B. der Kollektor von Kleinmotoren, Relaiskontakten, Potentiometerbahnen, usw., durch die Eigenschaft des Schmierstoffs, ein idealer Isolator zu sein. In diesen Fällen wird der Übergangswiderstand der elektrisch belasteten Teile erhöht. Wenn es zur Bildung von Kontaktfeuer kommt, wird der aufgezogene Schmierstoff zersetzt, und es bilden sich Reaktionsprodukte mit teilweise katastrophalen Auswirkungen. Kritisch sind solche Reaktionsprodukte vor allem bei Silikonölen, deren Abbauprodukte glasähnliche Überzugsschichten im mikroskopischen Kontaktbereich erzeugen. Silikonhaltige Produkte sind vor allem deshalb gefürchtet, weil auch geringe Anteile über die Dampfphase auf Oberflächen übertragen werden können. Die kondensierenden Microkörperchen benetzen dann ebenfalls (oft unsichtbar) die Oberflächen.

Potentiometerfehler, Schleiferfehler durch Kriechen (Fehlfunktion)

Auf Potentiometerbahnen, deren Schichtaufbau hochkomplex ist, führt der Schmierstofffilm in Verbindung mit Verschleißprozessen zu großen Problemen. Alle Potentiometerbahnen und die dazugehörenden Schleifer sind so aufgebaut, dass ein gewisser Verschleiß gewünscht ist, und die Bauelemente auf Abtrag konstruiert werden. Dieser Verschleiß führt zu einer definierten Sauberkeit der gleitenden Elemente und damit zu gleichbleibenden Kontaktwiderständen. Die dabei entstehenden Verschleißpartikelchen werden durch den Gleiter aus der eigentlichen Verschleißzone abgebürstet. Im Falle der oberflächlich benetzten Pistenoberfläche kommt es jedoch zur Verpastung des abgeriebenen Pistenwerkstoffs mit dem Schmierstofffilm. Die Partikel sind nicht mehr lose und vereinzelt sondern agglomerieren zu größeren Elementen, die so störend werden können, dass sie die Schleiferfinger vom Pistenwerkstoff abheben. Dieser Effekt kann zu einem nicht vorhersehbaren Totalausfall des Systems führen. In sicherheitsrelevanten Baugruppen, z.B. elektronischen Steuerelementen in Kraftfahrzeugen, führt dieser Effekt zu äußerst gefährlichen Fehlfunktionen.

Einfluss der Epilamschicht auf den Kontaktwiderstand

Die Epilamschicht ist so dünn, dass sie immer weniger dick ist, als die Spitzen der Oberflächenrauhigkeit. Messtechnisch ist keine Vergrößerung des Kontaktwiderstands feststellbar.

Empfindliche Steckverbinder werden heute erfolgreich epilamisiert.

Die Epilamisierung verhindert auch das Eindringen von FLUX in Steckverbinder.

Die im anglo-amerikanischen Bereich entstandene Bezeichnung SIF - Surface Infecting Fluid - die Infektion von Oberflächen durch unerwünschte Flüssigkeiten kann durch Epilamisierung der Bauteile ganz erheblich reduziert werden. Die heute eingesetzten Epilamisierungsmittel sind prozesssicher und auf einer Vielzahl von Werkstoffen einsetzbar. In vielen Bauteilen der Kraftfahrzeugindustrie gilt das Verfahren bereits als Stand der Technik.